A integração de sensores, automação e análise de dados em tempo real está revolucionando a manutenção preventiva e garantindo eficiência operacional na Indústria 4.0

A era da Indústria 4.0 trouxe transformações significativas para a gestão de processos industriais, principalmente no que diz respeito à manutenção preventiva.

Com o uso de sensores inteligentes, automação e análise de dados em tempo real, empresas conseguem identificar falhas antes que elas ocorram, reduzindo custos operacionais, minimizando o tempo de inatividade e garantindo maior vida útil de equipamentos.

Da manutenção corretiva à manutenção preditiva

Tradicionalmente, a manutenção era realizada de forma corretiva – ou seja, apenas após a ocorrência de uma falha. Isso resultava em paradas inesperadas, prejuízos e, muitas vezes, danos irreversíveis. A manutenção preventiva surgiu como uma resposta a esse cenário, buscando substituir peças e realizar intervenções programadas com base no tempo de uso ou em estimativas de desgaste.

Com o advento da Indústria 4.0, a manutenção evoluiu para uma abordagem preditiva, embasada em dados concretos e monitoramento constante. O uso de sensores e algoritmos avançados permite prever problemas com precisão, tornando o processo mais eficiente e menos custoso.

O papel dos sensores IoT e da análise de dados

A tecnologia 4.0 introduziu dispositivos como sensores IoT (Internet das Coisas), que captam informações em tempo real sobre o funcionamento de máquinas. Esses sensores monitoram variáveis críticas, como vibração, temperatura, pressão e consumo energético.

Os dados coletados são enviados para sistemas automatizados, nos quais algoritmos de inteligência artificial realizam a análise e identificam padrões. Por meio dessa análise, é possível prever com precisão quando uma peça precisará de manutenção ou substituição, evitando falhas inesperadas e paradas produtivas.

Sustentabilidade e eficiência operacional

Além de garantir eficiência operacional, a manutenção preventiva com sensores e automação promove maior sustentabilidade. O monitoramento preciso reduz a necessidade de intervenções desnecessárias, evitando o desperdício de peças, óleo lubrificante ou água.

Um exemplo prático é a aplicação dessa tecnologia em equipamentos de limpeza, como a lavadora de alta pressão, utilizada na manutenção periódica de máquinas e superfícies. Sensores podem avaliar o consumo de água e o desgaste de componentes, garantindo o uso mais eficiente do equipamento e prolongando sua vida útil.

Automação e inteligência artificial no processo

A automação desempenha um papel fundamental na manutenção preventiva com tecnologia 4.0. Sistemas de Machine Learning são capazes de:

- Aprender padrões de funcionamento das máquinas ao longo do tempo.

- Identificar desvios que indiquem problemas iminentes.

- Emitir alertas automatizados para ações proativas.

- Com esses alertas, gestores de manutenção conseguem substituir peças antes que falhem ou realizar ajustes necessários para evitar danos maiores.

Gêmeos digitais: simulação a favor da manutenção

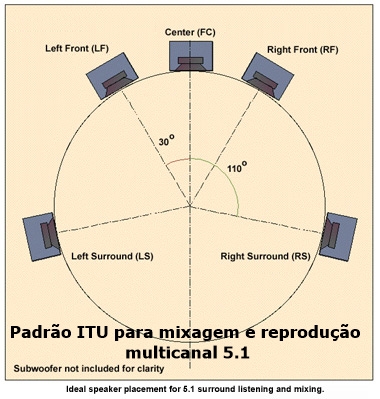

Outro avanço significativo é o uso de gêmeos digitais, representações virtuais de máquinas ou sistemas físicos. Alimentados em tempo real pelos dados coletados pelos sensores, os gêmeos digitais permitem:

- Simular cenários de funcionamento.

- Testar soluções de manutenção.

- Prever o comportamento dos equipamentos em diversas condições.

- Essa abordagem torna a manutenção ainda mais precisa, pois as ações são testadas virtualmente antes de serem aplicadas fisicamente, evitando interrupções no processo produtivo.

A manutenção preventiva com tecnologia 4.0 evita falhas e prejuízos e também otimiza recursos, melhora a produtividade e garante a continuidade operacional. Empresas que adotam essa abordagem conseguem se manter competitivas em um mercado que exige eficiência, inovação e sustentabilidade.

. . .